Каталог продукции

Популярные категории

Процесс изготовления

-

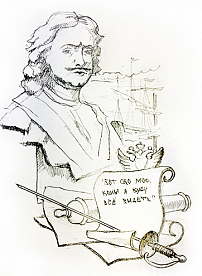

Проект изделия, эскиз

Все идеи по будущему изделию воплощаются на бумаге или моделируются на компьютере. Для того, чтобы изделие отвечало всем необходимым требованиям Заказчика, важно, чтобы все пожелания были упорядочены, четко сформулированы и учитывали технические особенности технологического процесса, используемого при изготовлении будущего изделия. Дизайнеры компании Malkov&Co на этапе визуализации изделия прикладывают максимальные усилия, чтобы эскиз изделия выглядел как можно реалистичнее. На данном этапе возможно внесение существенных изменений в проект будущего изделия,

т. к. еще не активирован процесс изготовления самого изделия. Важно помнить, что создание эскиза — это труд, который оплачивается Заказчиком. Чем четче проработано техническое задание со стороны Заказчика, тем быстрее по времени и с наименьшими затратами будет создан проект или эскиз будущего изделия. Чем больше вариантов одного изделия, тем больше затрат на данном этапе работ для Заказчика. -

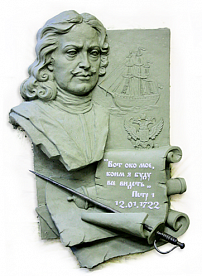

Модельная часть

После утверждения эскиза начинаются работы по созданию модели изделия. В большинстве случаев это работа скульптора, который создает модель будущего изделия путем лепки его в объеме в мягком материале. Обычно при создании модели применяется скульптурный пластилин, но случается, что и воск или гипс. Есть и комбинированные решения, когда модели разных частей одного изделия создаются из разных материалов. Если все детали одного изделия выполнены из воска, то это служит восковой моделью для литья мастер-модели самого изделия из металла. Если есть детали из скульптурного пластилина и гипса, то необходимо с них снять форму, сделать по форме восковку, которая будет служить восковой моделью для литья из металла. Создание модели — очень важная и крайне ответственная часть технологического процесса литья по выплавляемым моделям, так как все плюсы и минусы данного этапа в точности повторяются уже в изделиях, которые будут изготавливаться по этой модели.

Изготовление формы с мастер-модели

До того как приступить к созданию формы с мастер-модели, мастер-модель подлежит детальной проработке, чеканке, полировке и слесарной подгонке всех деталей друг к другу. И только после этого с деталей снимаются формы. Форма изделия — эластичный прорезиненный материал, в точности повторяющий контуры изделия, оформленный в кожух из гипса, который придает прочность и заставляет эластичный материал сохранять изначальную форму без деформации. Обычно форма на каждую деталь состоит из нескольких частей, четко подогнанных друг к другу в местах соединения.

Изготовление восковой модели изделия

В форму методом свободной заливки (или под давлением с помощью инжектора) заливается специально сваренный воск (в состав воска добавляют различные компоненты для придания воску эластичности, чтобы не был хрупким). Температура жидкого воска при заливке 70–80 С. Воск должен остыть в форме и закристаллизоваться, после чего форму аккуратно разбирают и вынимают восковку будущего изделия. Сложные модели могут состоять из нескольких восковок, которые перед отливкой паяются друг с другом, но так же могут отливаться отдельно и свариваться в металле или крепиться механически друг к другу на этапе сборки в металле. Восковку зачищают от облоя и подготавливают к процессу литья.

-

Литье изделия

Технология литья по выплавляемым моделям (или по потерянному воску).

Есть несколько литьевых технологий, которые применяются в компании Malkov&Co в зависимости от размеров изделия, а так же особенностей того или иного производства.

Перед литейным процессом происходит подготовительный процесс.

Восковые модели паяют на специальный стояк, выполненный также из воска. Литниковая система называется «куст» и включает в себя стояк, припаянные к нему и к восковой модели будущего изделия восковые «палочки» под разными углами и в разных направлениях. Вся эта специальная конструкция выполняет очень важную роль. От того, насколько верно она сделана, зависит качество литья будущего изделия.

После этого, в зависимости от используемой литейной технологии, действия с «кустом» могут несколько отличаться.

Для ювелирных изделий и малых литейных форм больше всего подходит технология центробежного литья, где основной принцип — опоку с расплавленным металлом раскручивают по кругу и, за счет центробежной силы, расплавленный металл заполняет образовавшие после выпаривания воска пустоты. Сначала в специальную опоку (выполнена из стали) устанавливают куст с изделием и заливают его формовочной смесью. Смесь твердеет, после чего опоку прокаливают, чтобы вытопить воск. На местах, где был воск, образуются пустоты внутри формовочной смеси, которые в точности повторяют форму литниковой системы и восковой модели изделия. После этого в специальной плавильной печи расплавляют бронзу и заливают ее в формовочную смесь в подготовленное для заливки металла место. Все это раскручивается на центробежной машине. После остановки опоку снимают и оставляют остывать. Когда бронза остыла и закристаллизовалась, из опоки выбивают формовочную смесь вместе с кустом, но уже из бронзы, т. к. воск вытопили, а бронзу залили. Далее от изделия отрезают всю литниковую систему — «снимают изделия с куста», очищают от формовочной смеси и отправляют в дальнейшую обработку. Обычно процесс от момента изготовления восковой модели до выхода изделия под обработку проходит 2–3 недели. Это технологический цикл.

Для скульптуры среднего размера применяют технологию свободной заливки в формовочную смесь. Все то же самое, что и при центробежном литье, но без раскрутки в центробежной машине. Только опоки размером побольше, т. к. изделия покрупнее.

Для скульптуры среднего и большого размера применяют технологию литья в «корку». Основное отличие от опочного литья в том, что куст с изделием обмазывают специальным составом и обсыпают керамическим песком очень мелкой фракции, который формирует твердую оболочку по всей поверхности. Затем производят вытопку воска. После вытопки воска эту конструкцию помещают в металлические ящики и засыпают специальной кварцевой смесью (смесь напоминает крупный песок). Расплавляют металл и заливают его в пустоты, которые образовались после вытопки воска. Все это остывает, после этого вынимают «корку» из кварцевой смеси, разбивают ее, очищают изделие песком под давлением в специальной установке, отрезают от изделия литниковую систему и передают изделие в дальнейшую обработку.

-

Обработка изделия

Обработка изделия производится вручную и делится на несколько этапов. Сначала производится черновая обработка изделия. На этом этапе исправляются видимые дефекты после литья, убирается металлический облой. Вся поверхность изделия шлифуется в несколько этапов разной фракцией и подготавливается к полировке и чеканке. Перед чеканкой происходит процесс подгонки всех деталей одного изделия, производится предварительная сборка изделия. Далее изделие разбирается и отправляется на полировку, если требуется. После полировки изделие чеканится специальными закаленными чеканами. У чеканщика компании Malkov&Co в ассортименте, как правило, не менее 50 чеканов с различным профилем рисунка. Ударами по чеканам рисунок переносится на изделие. Иногда после чеканки производится финишная тонкая полировка. После того как все детали одного изделия полностью обработаны — изделие собирается в единое целое. Как правило, все детали имеют штифтовые соединения друг с другом, а если требуется еще и привариваются друг к другу, после чего сварные швы дополнительно обрабатываются, чтобы соответствовать эстетике общего вида изделия.

Обычно процесс от момента готового литья изделия до выхода готового изделия под патинирование или покрытие в среднем проходит 1,5–2 недели. Это технологический цикл процесса обработки изделия.

-

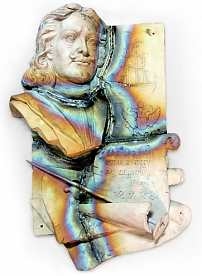

Патинирование изделия

Патинирование — искусственное старение бронзы. То есть, если обработанное изделие натурального цвета металла оставить в покое, то лет через 50–100 оно изменит свой цвет и потемнеет (в разной среде это происходит по разному). Причем это происходит постепенно с каждым годом и за счет этого происходит «набор глубины цвета». Чтобы сократить время старения применяются специальные рецепты обработки поверхности металла химическими составами. Компоненты и пропорции каждого вида патины, применяемой в компании Malkov&Co, индивидуальны и держатся в строжайшем секрете. Патина наносится в несколько этапов, за счет чего достигается эффект «глубины цвета». Процесс это не быстрый и может продолжаться 1–2 недели (но это существенно быстрее, чем 50–100 лет естественного набора патины). Патина очень выгодно отличает изделие от просто окрашенного, не имеющего художественной ценности, так как именно патина и только она дает неповторимые переливы, игру светотеней и «глубину цвета». Настоящую патину может изготовить и правильно нанести далеко не каждый специалист. Специалисты компании Malkov&Co владеют рецептами настоящей патины.

Описывая все этапы производства, мы забыли упомянуть, что на каждом этапе трудится специалист высокой категории. Поэтому для воплощения в бронзе каждого из изделий необходим труд специалистов как минимум восьми разных профессий. Несомненно, их труд является уважаемым, а многие созданные их руками изделия становятся подлинными шедеврами, достойными восхищения.

Ряд изделий мы не патинируем, а покрываем гальваническим золотом или серебром. Возможно также и никелирование. А иногда изделие просто полируется и имеет цвет металла — в основном это недорогие сувениры, без ручной чеканки и без патины. Чеканка и патина прилично добавляют к стоимости изделия. Это как с машинами: Mercedes и AMG. Обе машины престижные и недешевые. В

общем-то внешне почти одинаковы, но разница во всем, особенно в цене. Так и в бронзе — все из натуральной бронзы недешевое, но сувениры выпускаются тиражами и поэтому их стоимость относительно невысокая, а изделие прочеканенное и патинированное — это штучный экземпляр, и в основном под заказ. Над ним мастера трудятся именно для Вас. Многие модели изделий компании Malkov&Co имеют лимитированный выпуск.В Ваше изделие, выполненное нами, мы вкладываем свой профессионализм и частичку своей души. Надеемся, что наши произведения подарят Вам радость от владения ими.

Искусство — это единственный способ оставить след в истории. Оставьте его вместе с нами.

— Мы создаем художественные произведения из бронзы сегодня

— Вы наполняете свой Мир эксклюзивным уютом для себя и будущих поколений

— Время помогает нам увеличить их ценность и сделать антиквариатом завтра